Points clés à retenir

- Trois éléments forment l’ensemble de sécurité : verrouillage avec indicateurs, stabilisateurs de base et embouts antidérapants

- Le verrouillage par goupilles actionnées par ressort exige une confirmation visuelle sur chaque échelon afin de valider l’extension

- Selon EN 131-6, des stabilisateurs sont requis au-delà de 3 m, avec une largeur maximale de 1 200 mm

- Les embouts en caoutchouc comportent des stries d’au moins 1 mm de profondeur pour améliorer l’adhérence

- Avant usage, un contrôle en trois points vérifie l’intégrité structurelle, l’enclenchement du verrouillage et l’état des surfaces de contact

Les dispositifs de sécurité intégrés aux échelles télescopiques forment un système validé par des tests de conformité destiné à limiter les risques de chute, de basculement ou de glissement. Cette section décrit trois composants essentiels : dispositifs de verrouillage par goupilles, stabilisateurs de base et embouts antidérapants.

Conformes aux prescriptions de la norme EN 131-6:2019, ces éléments contribuent à la protection de l’utilisateur grâce à des fonctions complémentaires de fixation, d’équilibrage et d’adhérence. Leur interaction vise à assurer la stabilité structurelle pour une charge de 150 kg dans des conditions d’utilisation variables selon les composants de sécurité intégrée.

Mécanismes de verrouillage

Architecture des goupilles

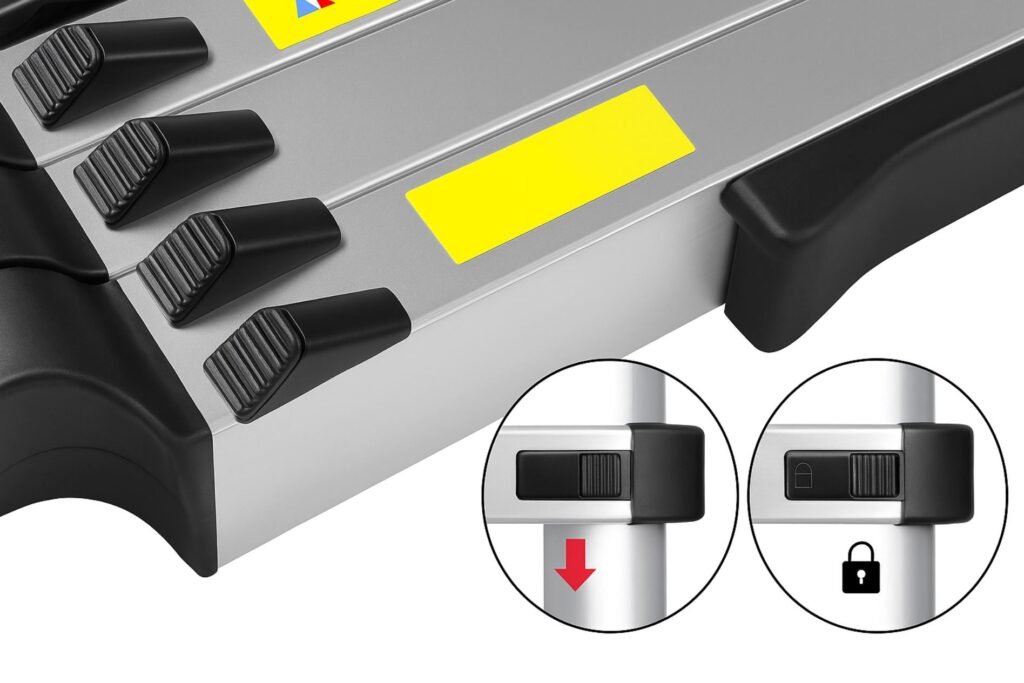

Le verrouillage repose sur des goupilles actionnées par ressort intégrées à chaque section télescopique. Elles s’enclenchent automatiquement dans les perforations correspondantes lors de l’extension. L’ensemble comprend un ressort de compression réglé pour l’usage, une goupille en acier inoxydable et une pièce qui guide la translation afin d’assurer l’alignement lors de l’engagement.

Lorsque les perforations des tubes intérieur et extérieur coïncident, la poussée du ressort déploie la goupille. Un déclic audible indique l’enclenchement. Vérifier chaque échelon. La raideur du ressort est choisie pour résister aux vibrations et limiter les déclenchements intempestifs.

Indicateurs visuels

L’indicateur visuel constitue un élément prévu par EN 131-6. Chaque échelon comporte un signal coloré, généralement vert pour confirmer l’enclenchement et rouge pour signaler un déverrouillage. Avant la montée, le contrôle de l’indicateur est essentiel.

Les technologies mentionnées incluent :

- Pastilles mobiles

- Fenêtres de visualisation

- Marquages contrastés

- LED sur pile pour une meilleure visibilité en faible éclairage

Système anti-pincement

Les mécanismes de fermeture contrôlée régulent la vitesse de repli à moins de 1,5 s par section selon les spécifications décrites. Le dispositif qui ralentit la descente (hydraulique ou pneumatique) agit de façon progressive sur chaque tube télescopique.

Les composants cités incluent un piston réglé, un fluide amortisseur et des joints empêchant les fuites.

Stabilisateurs

Selon EN 131-6, des stabilisateurs sont requis au-delà de 3 m, avec une largeur maximale de 1 200 mm. Leur rôle est de contribuer à l’équilibrage de l’échelle sur le sol et d’élargir la base de contact pour améliorer la stabilité latérale.

Embouts antidérapants

Les embouts en caoutchouc comportent des stries d’au moins 1 mm de profondeur pour améliorer l’adhérence au sol et limiter le glissement. Cette caractéristique technique permet une meilleure accroche sur différents types de surfaces, qu’elles soient lisses ou rugueuses.

Contrôle avant usage

Contrôle visuel obligatoire. Inspecter la structure, vérifier l’enclenchement du verrouillage sur chaque échelon et l’état des surfaces de contact avant utilisation. Cette vérification tripartite constitue la procédure de sécurité recommandée pour prévenir les accidents.

Stabilisateurs de base : dimensionnement et fixation

Spécifications dimensionnelles

Selon la norme EN 131-6 en vigueur, un stabilisateur devient obligatoire dès que l’échelle télescopique dépasse 3 m de hauteur déployée. La largeur maximale autorisée est fixée à 1 200 mm, dimension qui permet de concilier efficacement stabilité antibasculement et facilité de transport. La barre stabilisatrice se positionne perpendiculairement à l’échelle et se fixe à sa base via des clips renforcés ou par boulonnage.

Le calcul dimensionnel s’appuie sur la résistance à une charge maximale de 150 kg positionnée en hauteur, ce qui accentue naturellement la tendance au basculement sous l’effet de la charge. Le choix d’une largeur pouvant atteindre 1 200 mm vise à offrir une assise suffisante tout en tenant compte des contraintes d’encombrement pour le transport et le rangement selon les limites de hauteur réglementaires.

Matériaux et construction

Les stabilisateurs utilisent principalement de l’aluminium traité contre la corrosion, matériau qui allie légèreté structurelle et durabilité dans le temps. L’épaisseur des profils varie entre 2 et 3 mm selon la longueur de la barre et les sollicitations mécaniques attendues. Pour les applications plus exigeantes, certains modèles exploitent l’acier galvanisé, reconnu pour sa robustesse accrue en milieu industriel.

La construction intègre des renforts aux points de fixation ainsi que des embouts de protection destinés à préserver les surfaces d’appui. Sur les versions télescopiques, un mécanisme de coulissement verrouillé par goupilles qui verrouillent la largeur permet d’ajuster les dimensions entre 800 et 1 200 mm selon les contraintes d’espace disponible.

Systèmes de fixation et démontage

Les fabricants proposent plusieurs systèmes de fixation, tous conçus pour répondre aux exigences de résistance mécanique :

- Clips à ressort : enclenchement rapide sans outillage, particulièrement pratique pour les montages et démontages fréquents

- Boulonnage : fixation solide mais le boulonnage n’est pas destiné aux démontages fréquents, résistance élevée aux efforts

- Verrouillage par quart de tour : système offrant un compromis optimal entre simplicité d’usage et tenue mécanique

- Vissage dans une pièce filetée : démontage possible par simple rotation, utilise des pièces métalliques filetées intégrées

Embouts antidérapants : matériaux et performances

Caractéristiques des matériaux

Les embouts se composent principalement de caoutchouc synthétique ou de polyuréthane pour améliorer l’adhérence sur différents types de surfaces. Certaines formulations intègrent des charges renforçantes comme le noir de carbone au caoutchouc pour augmenter sa résistance à l’usure. La dureté (échelle Shore A) se situe entre 60 et 80, offrant un équilibre satisfaisant entre souplesse de contact et tenue mécanique.

Le polyuréthane est souvent privilégié dans les environnements industriels grâce à sa bonne résistance aux hydrocarbures et aux variations thermiques. Ce matériau présente également une faible tendance à se déformer définitivement après compression, ce qui explique son emploi en usage intensif.

Géométrie et surface de contact

Le diamètre des embouts varie généralement entre 60 et 80 mm, dimension qui permet de mieux répartir la pression ponctuelle sur le sol. Leur surface comprend des stries ou nervures d’au moins 1 mm de profondeur, conçues pour augmenter l’accroche et faciliter l’évacuation des liquides en cas de sol humide.

Les motifs de stries s’adaptent selon l’usage prévu :

- Nervures radiales : pour une adhérence multidirectionnelle efficace

- Stries concentriques : pour favoriser l’évacuation optimisée des fluides

- Reliefs combinés : pour s’adapter aux surfaces irrégulières

Fixation et remplacement

Les embouts se montent soit par emboîtement forcé, exploitant la souplesse du matériau pour assurer la fixation par friction, soit par vissage dans des filetages métalliques moulés directement dans l’embout.

Le remplacement devient nécessaire lorsque la profondeur des stries passe sous 1 mm, ou en cas d’usure visible comme l’arrachement partiel du matériau ou la perte d’élasticité liée au vieillissement. Contrôle visuel recommandé avant chaque usage. Certains modèles intègrent une fixation démontable pour faciliter les opérations de maintenance préventive.

Interaction des dispositifs de sécurité

Synergie des systèmes de protection

Les trois dispositifs de sécurité agissent de concert pour limiter les principaux risques d’utilisation. Le verrouillage vise à maintenir la fixation verticale des sections pour prévenir l’effondrement. Les stabilisateurs contribuent à réduire les risques de basculement latéral, tandis que les embouts améliorent l’adhérence au sol. Cette approche combinée permet de diminuer la probabilité de défaillances isolées, grâce à des fonctions de sécurité partiellement redondantes.

L’interaction mécanique entre ces éléments peut produire une stabilité accrue par rapport à la performance de chaque composant pris isolément. La rigidité offerte par le système de verrouillage limite les déformations indésirables, renforçant ainsi l’efficacité des stabilisateurs. Les embouts antidérapants facilitent une meilleure répartition des forces au sol, ce qui améliore la stabilité générale de l’échelle.

Protocole d’inspection intégrée

Avant chaque utilisation, suivre cette séquence de vérification en trois étapes :

- Contrôler l’état des montants : rechercher fissures, pliures ou traces de corrosion

- Vérifier l’indicateur visuel vert à chaque échelon, confirmant l’enclenchement des goupilles

- Examiner la fixation de la barre stabilisatrice et inspecter l’état des embouts

Cette méthode vise à repérer les défaillances potentielles avant toute utilisation. Une liste de contrôle permet de consigner les points vérifiés et la date, rendant l’inspection répétable et traçable dans le temps.

Spécifications techniques de performance

| Dispositif | Caractéristique technique | Valeur | Fonction sécuritaire |

| Verrouillage | Résistance des goupilles | 150 kg + outils | Limite l’effondrement vertical |

| Verrouillage | Temps de repli (soft-close) | ≤ 1,5 s/section | Réduction du risque de pincement |

| Stabilisateur | Largeur maximale | 1 200 mm | Réduit le basculement latéral |

| Stabilisateur | Matériau standard | Aluminium anodisé | Compromis légèreté/résistance |

| Embouts | Profondeur des stries | ≥ 1 mm | Maintien de l’adhérence au sol |

| Embouts | Dureté Shore A | 60 à 80 | Équilibre entre souplesse et tenue |

Maintenance préventive spécialisée

Procédures de nettoyage technique

Un encrassement du mécanisme peut empêcher l’enclenchement correct des goupilles. Nettoyer régulièrement les zones mobiles. Dépôts de graisse, boue séchée, peinture ou particules métalliques peuvent perturber les coulissements internes.

Utiliser un chiffon microfibre associé à un nettoyant neutre pour préserver les surfaces anodisées et les joints. Les goupilles doivent être dégraissées périodiquement, puis lubrifiées avec un spray silicone à faible viscosité. Cette opération facilite la fluidité de l’enclenchement sans altérer les composants.

Les embouts doivent être brossés pour éliminer les débris susceptibles de réduire leur capacité d’adhérence.

Critères de remplacement préventif

Le remplacement des composants d’usure repose sur l’observation de seuils techniques clairement identifiables :

- Embouts : à remplacer en cas de perte d’adhérence, d’arrachement partiel ou si les stries mesurent moins de 1 mm de profondeur

- Barre stabilisatrice : à changer si la déformation dépasse 3 mm ou si un jeu latéral est constaté dans les fixations

- Goupilles : à vérifier et remplacer en cas de corrosion visible, de ressort affaibli ou si le déclic d’enclenchement est irrégulier ou absent

Critères de sélection détaillés : Ces indicateurs sont développés dans notre guide de sélection complet pour choisir le modèle adapté à vos besoins.

Synthèse technique

L’ensemble des dispositifs de sécurité constitue un système structuré où chaque élément joue un rôle précis. Les goupilles à ressort, couplées à un indicateur visuel, participent à la fixation verticale des sections télescopiques. Les stabilisateurs augmentent l’assise latérale pour limiter les risques de basculement. Les embouts renforcent la tenue au sol grâce à leur géométrie striée et à leur dureté calibrée.

Associés à une maintenance régulière et à une inspection rigoureuse avant chaque utilisation, ces composants contribuent à une meilleure protection contre les principaux risques liés à l’usage d’échelles télescopiques, tant en milieu domestique que professionnel.